Revolution des Vakuumkaschierens: Die Tailored-Blank-Technologie (TBL)

21 Mär 2019

Völlig neuartige Vakuumkaschiermethode – das Tailored-Blank-Lamination-Verfahren - erfüllt die hohen Qualitätsanforderungen der OEM´s an die immer mehr dreidimensional ausgeprägten Bauteile. Zusätzlich spart das neue Verfahren Folienkosten in Millionenhöhe.

Die KIEFEL GmbH, Freilassing, ein Pionier der Vakuumkaschiertechnik, begann vor drei Jahren mit der Entwicklung einer völlig neuartigen Vakuum-kaschiermethode – das Tailored-Blank-Lamination-Verfahren. Mit dieser Technologie erfüllt Kiefel die hohen Qualitätsanforderungen der OEM´s an die immer mehr dreidimensional ausgeprägten Bauteile. Ein weiterer Pluspunkt: Das neue Verfahren spart Folienkosten in Millionenhöhe, bezogen auf den Fahrzeugproduktionszeitraum.

Das Herzstück des Prozesses: Der TBL-Rahmen mit den Servogreifern

Nunmehr konnte das Unternehmen nicht nur das völlig neue Kaschier-verfahren Tailored-Blank-Laminating vorstellen – sondern hat es zudem bereits erfolgreich in einer hochautomatisierten Kaschiermaschine umgesetzt. Der Blick in das Verfahren zeigt: Ein Stapel von Folienzuschnitten, sogenannte „Tailored Blanks“, wird in einem Magazin zur automatisierten Aufnahme in der Maschine positioniert. Ein Roboter, Bestandteil der eigentlichen Vakuumkaschierstation, holt sich die spritzgegossenen Trägerteile in einer definierten Position, beispielsweise aus einem Paternoster, ab. Einzelne frei im Raum verfahrbare, servomotorisch betriebene Achssysteme positionieren das Dekormaterial spannungs- und auszugsfrei auf dem Trägerteil. Im Anschluss erfolgt der Kaschierprozess. Im nächsten Schritt legt der Roboter die Bauteile exakt positioniert in die nächste Verarbeitungsmaschine, wie beispielsweise die Kantenumbuganlage, ein.

Ergebnis ist eine komplette Verarbeitungslinie. Aus dem Inputmaterial Trägerteil und Dekorzuschitt am Anfang der Linie entsteht völlig bedienerlos ein fertig kaschiertes und umgebugtes Bauteil. Ein weiterer Aspekt der neue TBL-Vakuumkaschieranlagentechnik, der die Stückkosten der Interieur-bauteile signifikant reduziert.

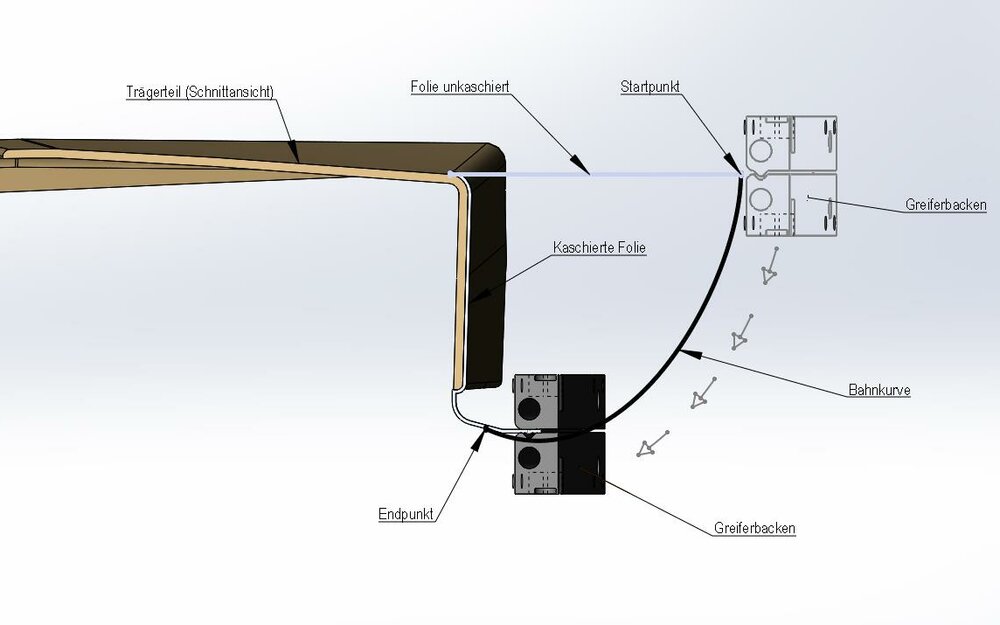

CAD-Daten machen exakte Servogreifer-Verfahrbahnkurve möglich

Damit das neue Verfahren die erforderliche hohe Kaschierqualität liefert, muss jeder einzelne Servogreifer ganz genau die ihm zugedachte gewünschte und programmierte Bahnkurve abfahren, um die Folie völlig auszugs- und stauchungsfrei an das Bauteil zu führen. Das ist die technologische Grundlage für den auszugfreien Kaschierprozesses und maßgebend für die hohe Produktqualität.

Basierend auf den CAD-Daten der Trägerbauteile nutzen die Kiefel-Entwickler die Abwicklung der Bauteiloberfläche als Basis für die spätere Verfahrbahn-kurve des Servogreifers. Auf Basis dieser Daten wird die Verfahrbahnkurve automatisch errechnet und im Programm des jeweiligen Greifers abgelegt.

Um den Startpunkt der Bahnkurve zu definieren, gibt es mehrere Möglichkeiten. Zum einen lässt sich jeder Servogreifer mit Hilfe eines mobilen Endgeräts wie einem Tablet oder Smartphone einstellen. Der Inbetriebnahme-techniker kann so direkt am Servogreifer die einzelnen Achsen individuell einstellen und speichern. Darüber hinaus ist es möglich, die Servogreifer im Modus „Stromlosschaltung“ per Hand zu verstellen und die gewünschte Position abzuspeichern.

Hohe Bauteilqualität bei hohen Designansprüchen

Die TBL-Technologie von Kiefel macht Vakuumkaschierbauteile höchster Qualität mit minimalem Folienverbrauch möglich. Folienauszugsgrade unter 10% über die komplette Bauteiloberfläche bei gleichbleibendem Softouch sind Realität. Die bei den Designern der Automobilindustrie so beliebten engen Radien und scharfen Kanten lassen sich problemlos darstellen. Durch das exakte Ablegen der Folie mittels TBL-Technik ist sogar ein Radius von 1mm am Spritzgussträgerteil möglich – und das noch mit spürbarem Softtouch der Schaumfolie.

Auf einen Blick: Kundennutzen der TBL-Technologie

- Optimale Produktqualität, Folienauszugsgrade max. 10%

- Reduktion der Bauteilkosten durch geringeren Folienverbrauch von bis zu 40%

- Hoher Automatisierungsgrad, mannloser Betrieb

- Bedienung der Servogreifer mit mobilem Endgerät

- Automatisierung von Folgeprozessen wie z. B. Umbug integriert

- Einfache Inbetriebnahme und Programmoptimierung

- Hohe Designfreiheit, enge Radien und scharfe Bauteilkanten möglich